IBIS : la "batterie intelligente" ou plutôt tout en un

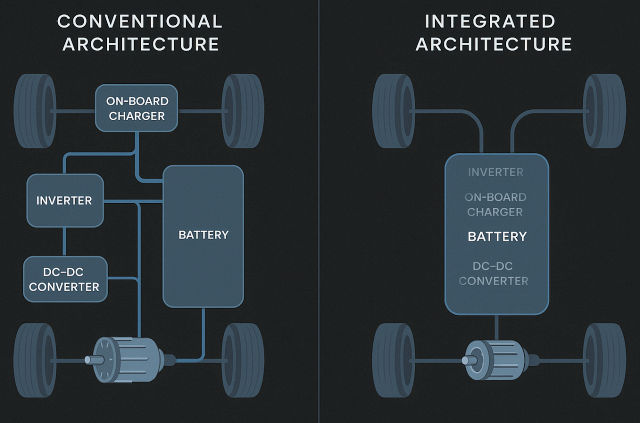

Les voitures électriques reposent aujourd’hui sur une architecture assez éclatée. On y trouve la batterie principale, mais aussi un onduleur pour alimenter le moteur, un chargeur pour gérer la recharge en courant alternatif, et parfois même un convertisseur séparé pour le réseau 12 V. Chaque bloc a son rôle, ses câbles, ses pertes et ses contraintes thermiques. Le tout fonctionne, mais c’est une véritable usine à modules, souvent assemblée à partir de composants issus de différents fournisseurs. Une architecture logique d’un point de vue logique et industriel, mais loin d’être optimale en matière d’efficacité et d’intégration.

Voici donc comment fonctionne l'IBIS (pas l'hôtel hein ...)/

L’idée derrière IBIS : tout réunir dans un seul ensemble

Avec IBIS (Intelligent Battery Integrated System), Stellantis cherche à fusionner tout ce petit monde au sein de la batterie elle-même. L’idée est simple : si la batterie alimente tout, autant qu’elle intègre directement les fonctions qui s’y connectent.

Concrètement, l’ensemble regroupe plusieurs éléments clés :

- le chargeur embarqué, qui convertit le courant alternatif de la borne en courant continu pour les cellules,

- l’onduleur, qui transforme le courant continu de la batterie en courant alternatif pour alimenter le moteur électrique,

- le convertisseur DC/DC, qui abaisse la tension pour alimenter le réseau 12 V du véhicule,

- et le système de gestion électronique, qui pilote la répartition de l’énergie entre ces différents sous-ensembles.

Tous ces composants sont intégrés directement dans les modules de la batterie, au plus près des cellules, sans boîtiers externes ni faisceaux de câbles haute tension. Chaque module devient ainsi autonome : il gère la conversion d’énergie entre les cellules et le moteur, mais aussi entre la batterie et la borne de recharge.

Ce fonctionnement paraît presque évident avec le recul. Au lieu de faire transiter le courant par plusieurs boîtiers reliés par de longs câbles, tout est centralisé dans un ensemble compact, mieux refroidi et plus efficace. Le moteur devient alors un simple “client” de la batterie, qui se charge désormais de tout piloter, du flux d’énergie au contrôle du couple.

Les avantages et les limites d’une telle approche

Les promesses sont séduisantes : un rendement supérieur grâce à la réduction des conversions successives, une réduction des coûts, un gain de place non négligeable, et un poids global en baisse. En supprimant les boîtiers intermédiaires, on économise plusieurs dizaines de kilos et une bonne partie des connecteurs haute tension. L’espace ainsi libéré permet d’abaisser le centre de gravité ou d’augmenter la capacité utile de la batterie. Les temps de charge s’en trouvent aussi réduits, car les pertes thermiques sont moindres.

Mais tout n’est pas parfait. En regroupant plusieurs fonctions critiques dans un seul ensemble, on concentre aussi les risques. Et il y a aussi le risque de devoir changer tout l'ensemble en cas de problème, au lieu du boîtier isolé comme c'était le cas auparavant. Une défaillance d’un module de puissance pourrait aussi affecter plusieurs fonctions à la fois. La dissipation thermique devient également plus complexe, car l’électronique de puissance génère beaucoup de chaleur lorsqu’elle est sollicitée, et quand on concentre tout au même endroit la chaleur se cumule. Enfin, cette architecture impose une conception totalement maison, difficilement adaptable à d’autres plateformes sans un travail en profondeur.

L'IBIS marque toutefois une étape logique dans l’évolution de la voiture électrique : moins de pièces, moins de câbles, moins d’intermédiaires. Si la fiabilité suit, cette approche pourrait bien devenir la nouvelle norme. Stellantis a ici une carte à jouer, non pas avec une batterie plus grosse ou plus puissante, mais avec une batterie plus intelligente.

Ces articles pourraient vous intéresser :

Derniers articles sur Peugeot :

- Rappel du 1.5 BlueHDi lié à la chaîne de distribution

- Canada VS Stellantis

- 1.2 Puretech : l'histoire sans fin ?

- Stellantis : une usine pour un seul modèle?

- IBIS : la "batterie intelligente" ou plutôt tout en un

- Nombre de ventes dans le monde Peugeot

- Fonctionnement des hybrides Peugeot

- Peugeot 308 restylée : joli coup de griffe

- Faillite pour la "branche chinoise de Stellantis"

- Rappel 1.2 PureTech Gen3 pour risque d'incendie

Fiches Peugeot

Fiches techniques Peugeot hybrides

|

|

Fiches techniques Peugeot électriques

Ecrire un commentaire

Sondage au hasard :

A quoi est due la réduction du nombre de morts sur les routes ?

© CopyRights Fiches-auto.fr 2026. Tous droits de reproductions réservés.

Nous contacter - Mentions légales

Fiches-auto.fr participe et est conforme à l'ensemble des Spécifications et Politiques du Transparency & Consent Framework de l'IAB Europe. Il utilise la Consent Management Platform n°92.

Vous pouvez modifier vos choix à tout moment en cliquant ici.