BYD et son groupe motopropulseur électrique 8-en-1

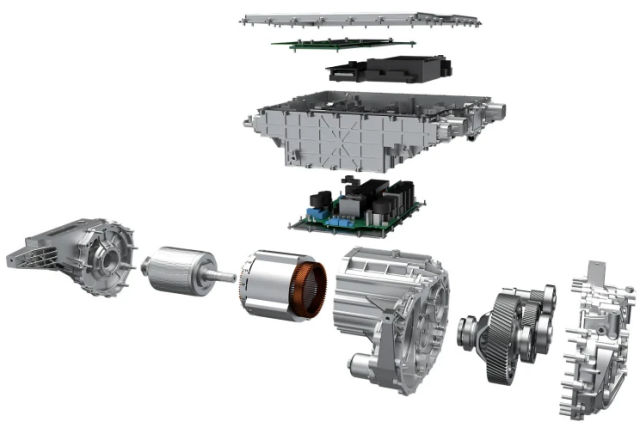

Sur la fiche technique de l’BYD ATTO 3 EVO, BYD met en avant un argument fort : un groupe motopropulseur électrique 8-en-1 produit en grande série. L’idée n’est pas seulement marketing. Elle repose sur une logique industrielle très poussée qui vise à intégrer un maximum de fonctions dans un seul ensemble compact.

Concrètement, le module regroupe huit éléments développés en interne : moteur électrique, transmission à réduction fixe, chargeur embarqué AC, convertisseur DC-DC, VCU, BMS, MCU et PDU. Là où beaucoup de constructeurs utilisent encore plusieurs boîtiers séparés reliés par des câbles haute tension, BYD concentre tout dans un même bloc.

Une intégration qui va au-delà du simple packaging

Sur le plan technique, l’intérêt principal est la réduction des interfaces. Chaque boîtier séparé implique des connecteurs, des longueurs de câble, des pertes électriques et des risques supplémentaires. À haute tension, le moindre câble ajoute de la résistance et donc des pertes par effet Joule. Même si celles-ci restent faibles, leur accumulation compte dans un système qui travaille en permanence entre 300 et 400 V, voire davantage selon l’architecture.

En regroupant moteur, électronique de puissance et gestion énergétique, BYD réduit les distances entre composants critiques. Les bus internes sont plus courts, mieux optimisés et parfois directement intégrés dans la structure du module. On limite ainsi les pertes, mais aussi le poids. Quelques kilos gagnés sur un bloc central ont un impact direct sur la consommation, surtout en cycle urbain.

L’autre avantage concerne la gestion thermique mutualisée. Dans une architecture éclatée, chaque élément a son propre circuit ou au minimum sa propre interface thermique. Ici, le refroidissement peut être coordonné. Le moteur, l’onduleur et le chargeur embarqué partagent une gestion thermique commune, ce qui permet de mieux stabiliser les températures et d’éviter des pics localisés. Or la longévité des composants électroniques dépend fortement de la température de fonctionnement.

Une logique industrielle qui coule de source

BYD n’est pas seulement constructeur automobile, c’est aussi un géant de la batterie et de l’électronique de puissance. Cette verticalisation lui permet de concevoir l’ensemble comme un système unique, et non comme un assemblage de pièces achetées à différents équipementiers.

En intégrant BMS, MCU et VCU dans le même module physique, les temps de communication sont réduits. Les signaux circulent plus vite, avec moins de latence. Cela peut améliorer la finesse de gestion du couple, la progressivité à l’accélération et la récupération d’énergie au lever de pied. On parle de millisecondes, mais dans le pilotage d’un moteur électrique, c’est loin d’être négligeable.

Sur le plan de la production, un module 8-en-1 simplifie aussi la chaîne d’assemblage. Au lieu d’installer successivement plusieurs boîtiers et de raccorder des faisceaux haute tension complexes, on monte un seul ensemble. Cela réduit le temps d’assemblage et potentiellement le coût. Dans une industrie où chaque minute sur ligne compte, ce genre de simplification a un poids réel.

Au-delà de l’intégration technique, il y a aussi une intégration industrielle assez rare. BYD ne se contente pas d’assembler un module compact, il fabrique et assemble une partie significative des éléments qui le composent. On estime ainsi que BYD représente à elle seule au moins 40% du coût total des matériaux du système via sa production interne ou son assemblage maison. Et plus largement, les acteurs chinois (BYD inclus) pèsent environ 79% du coût matière total. Cette maîtrise de la chaîne d’approvisionnement aide à tenir les coûts, mais elle montre aussi que la performance du produit ne repose pas uniquement sur le design, elle repose aussi sur la capacité à produire beaucoup, vite, et avec un maximum de pièces sous contrôle.

Dans le détail, les acteurs chinois dominent particulièrement la partie puissance et mécanique. 96% du coût des pièces mécaniques et des éléments clés de puissance (modules SiC, DC-link, relais haute tension, boîtiers, composants magnétiques) proviennent de fournisseurs chinois. En revanche, la situation est différente sur les composants électroniques purs : seulement 21% du coût des circuits intégrés, composants passifs et PCB est d’origine chinoise. Cela montre que la Chine contrôle largement la partie puissance et assemblage, mais reste encore partiellement dépendante sur certains semi-conducteurs stratégiques.

Les gains de cette manière de faire

Pour le conducteur, les bénéfices sont indirects mais concrets. Moins de pertes signifie une efficacité légèrement supérieure. Sur un véhicule qui consomme autour de 15 à 17 kWh aux 100 km, un gain de 2 à 3 % sur la chaîne de traction représente quelques kilomètres d’autonomie en plus à batterie équivalente.

La compacité du module permet aussi de libérer de l’espace. Sur une plateforme dédiée comme l’e-Platform 3.0 de BYD, cela facilite l’optimisation de l’empattement ou du volume intérieur. Le silence peut également être amélioré grâce à une meilleure maîtrise des vibrations et à une architecture plus rigide.

Une analyse indépendante menée par Yole SystemPlus en décembre 2023 permet d’aller plus loin que les chiffres communiqués par BYD. En comparant six fonctions du système (onduleur, chargeur embarqué, DC-DC, BMS, VCU et PDU, hors moteur et réducteur) à des architectures classiques à boîtiers séparés, les gains estimés atteignent 25% de réduction de volume, 20% de réduction de masse et 18% de réduction du coût matière (BOM). Les fourchettes restent larges selon les hypothèses retenues : le gain volumique varierait de 11 à 37%, la masse de 15 à 32% et le coût de 15 à 22%. On n’est donc pas dans un simple argument marketing, mais dans des écarts mesurables à l’échelle du système complet.

Des chiffres qui parlent

Données chiffrées issues de l’analyse comparative (Yole SystemPlus, décembre 2023)

Périmètre de comparaison :

- Analyse portant sur 6 fonctions : onduleur, OBC (chargeur embarqué), DC-DC, BMS, VCU et PDU

- Moteur électrique et réducteur exclus de la comparaison

- Référence : architectures à boîtiers séparés majoritairement non chinoises

Gains estimés par rapport aux architectures stand-alone :

- Réduction de volume : 25% en valeur centrale (fourchette estimée de 11 à 37%)

- Réduction de masse : 20% en valeur centrale (fourchette estimée de 15 à 32%)

- Réduction du coût matière (BOM) : 18% en valeur centrale (fourchette estimée de 15 à 22%)

Intégration industrielle et origine des coûts :

- 79% du coût matière total est d’origine chinoise (BYD inclus)

- Au moins 40% du coût total des matériaux provient directement de BYD (production ou assemblage interne)

Répartition détaillée par type de composants :

- 96% du coût des pièces mécaniques et éléments clés de puissance (modules SiC, DC-link, relais haute tension, boîtiers, composants magnétiques) est d’origine chinoise

- 21% du coût des composants électroniques purs (circuits intégrés, composants passifs, PCB) est d’origine chinoise

Les inconvénients ...

L’intégration maximale a toutefois ses revers. En cas de défaillance d’un sous-ensemble, la réparation peut devenir plus complexe. Si le chargeur embarqué ou le DC-DC tombe en panne, faut-il remplacer tout le module ou seulement une partie interne ? Tout dépend de la conception précise et des politiques de réparation du constructeur. Une architecture très intégrée peut augmenter les coûts en cas de panne hors garantie.

Il existe aussi un enjeu de dissipation thermique. Regrouper plusieurs fonctions de puissance dans un même volume impose une maîtrise parfaite du refroidissement. Si la gestion thermique est mal dimensionnée, les contraintes peuvent se cumuler. Sur le long terme, la fiabilité dépendra de la qualité des matériaux, des joints, des cartes électroniques et de la conception interne.

Les risques d’interférences électromagnétiques (EMI) augmentent également avec la proximité des fonctions de puissance et de commande. De plus, en cas de défaillance interne, l’impact peut être plus large qu’avec des systèmes séparés, ce qui pose la question du taux de panne global et du coût de réparation à long terme.

Enfin, l’intégration réduit la modularité. Pour faire évoluer un composant précis sur une future génération, il peut être nécessaire de redessiner l’ensemble du bloc. Cela complique les mises à jour progressives.

Une tendance lourde du marché

Ce type d’architecture est aussi le signe d’une certaine maturité de la voiture électrique. On ne parle plus d’une simple juxtaposition de composants adaptés à l’automobile, mais d’un ensemble conçu dès le départ comme un système cohérent et dédié. Moteur, électronique de puissance, gestion énergétique et distribution haute tension ne sont plus traités comme des blocs indépendants reliés par des câbles, mais comme les éléments d’un tout pensé globalement. Cette spécialisation progressive montre que l’électrique quitte la phase d’adaptation pour entrer dans une phase d’optimisation fine, où chaque centimètre, chaque kilo et chaque pourcentage de rendement sont travaillés de manière intégrée.

BYD n’est pas le seul à suivre cette voie. D’autres constructeurs travaillent sur des modules 3-en-1 ou 5-en-1 combinant moteur, réducteur et onduleur. La différence ici tient au niveau d’intégration, qui inclut aussi la gestion de charge et la distribution de puissance.

Cette approche montre surtout que la bataille ne se joue plus uniquement sur la capacité des batteries, mais sur l’optimisation fine de toute la chaîne énergétique. Chaque watt économisé, chaque kilo gagné et chaque composant simplifié contribue à améliorer le rendement global.

Le 8-en-1 de BYD n’est pas une révolution visible à l’œil nu, mais c’est un choix technique structurant. Il illustre une vision où la voiture électrique est pensée comme un système complet, conçu dès le départ autour de l’intégration maximale plutôt que comme une adaptation d’éléments séparés. Reste à voir comment cette stratégie vieillira sur le terrain, car c’est toujours là que les belles architectures sont réellement mises à l’épreuve.

Ecrire un commentaire

Sondage au hasard :

Combien vous a coûté votre dernière révision ?

Sujets pris au hasard