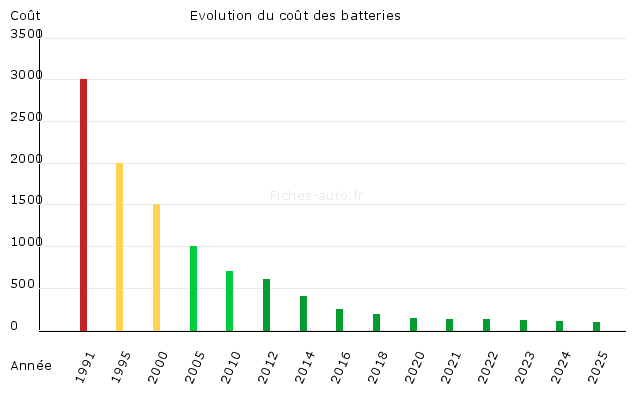

Évolution du coût de revient au kWh des batteries pour voiture électrique

Pendant longtemps, la batterie lithium a été un composant exotique, réservé à des usages de niche. Aujourd’hui, elle est devenue un élément central de l’industrie énergétique et automobile mondiale. Cette transformation se lit directement dans un chiffre : le coût du kWh, qui a chuté de manière spectaculaire en moins de trente ans.

Comprendre cette évolution est indispensable pour éviter les comparaisons absurdes entre les voitures électriques d’hier et celles d’aujourd’hui, ou entre les promesses marketing et la réalité industrielle.

Une chute de prix sans équivalent industriel récent

À la fin des années 1990, le kWh de batterie lithium coûtait plusieurs milliers de dollars. Les premières batteries lithium-ion utilisées dans l’électronique grand public affichaient des coûts supérieurs à 1 000 $/kWh, parfois bien davantage selon la chimie et le format.

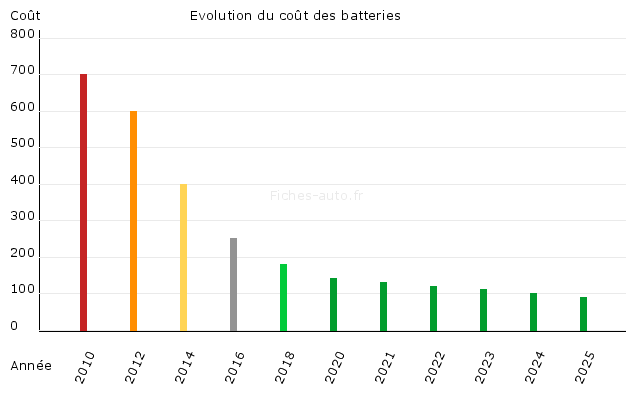

Au début des années 2010, avec l’arrivée des premiers véhicules électriques modernes, le coût restait encore très élevé. Les estimations convergent autour de 600 à 800 $/kWh pour des packs automobiles complets, ce qui explique à lui seul le prix délirant des premières générations de voitures électriques.

La rupture s’opère ensuite progressivement, puis brutalement. Entre 2010 et 2020, le coût du kWh est divisé par environ 5 à 6. En 2020, les moyennes mondiales s’établissent autour de 130 à 150 $/kWh pour un pack automobile. En 2024-2025, les chiffres observés dans l’industrie convergent vers 100 $/kWh, parfois moins pour les chimies LFP les plus simples.

Dans le stationnaire, des projets complets sortent désormais autour de 125 $/kWh tout compris, ce qui valide indirectement des coûts de cellules LFP autour de 40 $/kWh. On n’est plus dans la projection, mais dans le réel contractuel.

Le graphique présente l’évolution du coût moyen estimé du kWh de batterie lithium sous forme de pack complet, intégrant les cellules, les modules, la structure du pack, le système de refroidissement et l’électronique de gestion. Il ne s’agit donc pas du coût des cellules seules, toujours plus faible, mais bien du coût industriel de la batterie telle qu’elle est réellement utilisée dans les véhicules et les systèmes de stockage.

Attention, s'agissant d'une étude d'EMBER qui utilise principalement du LFP pour ses batteries stationnaires, on peut donc estimer qu'il s'agit ici avant tout des prix liés à la chimie LFP.

Les données récentes montrent également que la baisse des coûts ne s’est pas simplement poursuivie, mais qu’elle s’est nettement accélérée sur la période 2024-2025. Selon les références industrielles, le coût des équipements de stockage par batteries a chuté d’environ 40 % sur la seule année 2024, sous l’effet ajouté de la montée en cadence des usines d’assemblage, de la standardisation et d’une concurrence particulièrement intense. Les témoignages indiquent que cette tendance s’est prolongée en 2025, avec de nouveaux replis de prix, même si leur ampleur varie selon les marchés ...

Pourquoi le coût a autant baissé

Non, ce n’est pas dû à une seule innovation magique. Et non, ce n’est pas uniquement parce que 'la technologie a progressé'. La baisse est le résultat d’un empilement de facteurs industriels, économiques et géopolitiques.

La baisse du coût du kWh ne s’explique pas uniquement par des batteries moins chères à produire, mais aussi par des batteries plus performantes et plus durables. Les technologies actuelles, en particulier en LFP, affichent désormais des durées de vie de l’ordre de 20 ans, contre environ 10 ans pour les générations précédentes. Les rendements énergétiques se sont également améliorés, passant de 80-85 % pour les anciens systèmes à environ 90 % pour les installations récentes.

Ces progrès réduisent fortement le coût réel d’usage de la batterie sur sa durée de vie, indépendamment du prix d’achat initial. Une batterie qui dure plus longtemps, perd moins de capacité et fonctionne avec moins de pertes permet de réduire les marges de sécurité, les remplacements prématurés et les risques financiers associés.

L’industrialisation massive avant même l’automobile

Contrairement à une idée répandue, la baisse du coût des batteries lithium n’a pas commencé avec la voiture électrique. Elle a démarré bien plus tôt, avec l’électronique grand public. Ordinateurs portables, smartphones, appareils photo, outils électroportatifs ou encore drones ont constitué pendant près de vingt ans un terrain d’industrialisation à très grande échelle. Ces marchés ont permis de fiabiliser les procédés, d’automatiser les chaînes de production et surtout d’apprendre à produire des cellules lithium-ion avec des rendements industriels élevés. Chaque génération de produit a contribué à réduire les taux de rebut, à améliorer la reproductibilité chimique et à standardiser les formats. Lorsque l’automobile s’est intéressée au lithium-ion, la technologie n’était donc pas expérimentale, mais déjà massivement industrialisée, avec des coûts en forte décroissance. L’automobile n’a pas créé cette dynamique, elle l’a amplifiée en augmentant brutalement les volumes unitaires et les exigences de durabilité.

L’effet volume et la standardisation industrielle

La réduction du coût du kWh est indissociable de l’effet volume. Produire des millions, puis des dizaines de millions de cellules par an change complètement l’économie d’une batterie. Les investissements lourds dans les usines, les équipements de coating, de calandrage ou d’assemblage sont amortis sur des volumes gigantesques, ce qui fait mécaniquement baisser le coût unitaire. À cela s’ajoute une amélioration continue des rendements de fabrication : moins de cellules rejetées, moins de défauts, moins de pertes de matière active. La standardisation joue un rôle clé dans ce processus. En convergeant vers quelques formats dominants (cylindrique, prismatique, pouch) et vers des chimies stabilisées, l’industrie a réduit la complexité, simplifié la logistique et optimisé les chaînes d’approvisionnement. Chaque gain, même marginal, sur le rendement, l’automatisation ou la cadence se traduit directement par une baisse du coût par kWh. Ce n’est pas une rupture technologique unique qui a fait chuter les prix, mais une accumulation de gains industriels continus, invisibles pris séparément, mais redoutablement efficaces une fois additionnés.

Les matières premières : plus complexe que 'tout vient de Chine'

Les ressources sont géographiquement réparties :

- lithium : Australie, Amérique du Sud, Chine

- nickel : Indonésie, Philippines, Russie

- cobalt : très majoritairement RDC

Ce que la Chine contrôle surtout, ce n’est pas tant la mine que le raffinage et la transformation. Elle a investi massivement dans les chaînes intermédiaires, ce qui lui donne un avantage industriel décisif. Mais contrairement au discours simpliste, elle n’a pas le monopole des ressources brutes.

Amélioration des procédés d’extraction et de fabrication

Les procédés ont évolué :

- Extraction du lithium plus efficace (saumures, roches dures)

- Réduction progressive du cobalt dans les cathodes

- Montée en puissance du LFP, moins cher et plus stable

- Amélioration des électrolytes et des séparateurs

Résultat : moins de matières critiques par kWh produit, donc un coût structurel plus bas.

La concurrence féroce et la surcapacité

Depuis 2023-2024, le secteur est entré dans une phase de surcapacité industrielle, notamment en Chine. Trop d’usines, trop de cellules, pas assez de débouchés immédiats. Cette situation a provoqué une guerre des prix brutale, qui explique la chute rapide observée en 2024 et 2025.

Ce n’est pas une tendance conjoncturelle anodine, c’est un basculement de modèle économique.

Cette surcapacité dépasse aujourd’hui largement les besoins immédiats du marché. En 2024, les capacités mondiales de fabrication de batteries dépassaient déjà la demande d’un facteur d'aà peu près trois, créant une pression à la baisse durable sur les prix. Si la Chine reste dominante dans la production, cette situation a déclenché une vague d’investissements dans de nouvelles usines en Europe, au Moyen-Orient, aux États-Unis et en Asie, bien que cela ait mené à des faillites pour certains comme on a pu le voit en Europe ...

Ces articles pourraient vous intéresser :

- Les différents types et chimies de batteries lithium-ion

- Architecture d'une batterie au Lithium : montages parallèle et/ou série

- Batteries solides et semi-solides : différences

- L'architecture Cell-To-Pack

Ecrire un commentaire

Sondage au hasard :

Etes-vous pour un bridage des voitures à 130 km/h

Sujets pris au hasard