Différences entre pièce forgée et pièce moulée

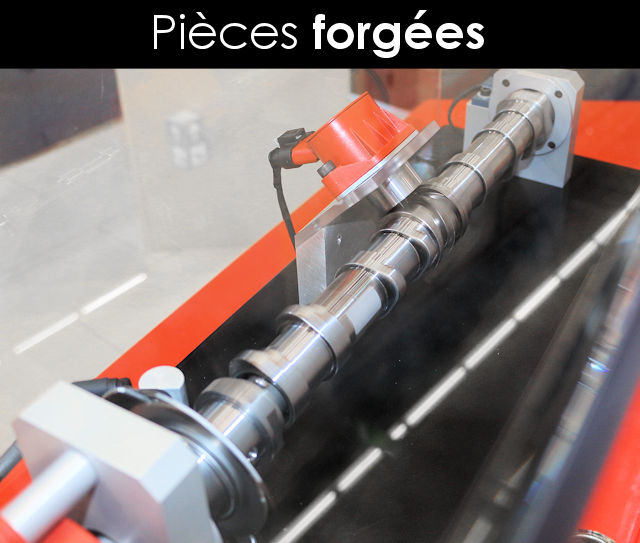

C'est un terme que l'on entend parfois quand on évoque des pièces comme les pistons ou encore l'arbre à cames. Les pièces forgées sont généralement associées à des déclinaisons plus haut de gamme, voyons donc quelles sont leurs particularités.

Pièces forgées : leur atout technique

Comme vous vous en douterez, les pièces dites forgées sont plus résistantes que les pièces moulées. Et au delà de la résistance, ces éléments profitent aussi d'une meilleure élasticité (capacité à subir des torsions). Elles ne seront donc pas plus légères, sauf dans le cas où la résistance accrue permet de fabriquer une pièce qui sera moins volumineuse (nouvelle forme moins encombrante qui est compensée par la meilleure résistance, le gain en poids peut alors surgir). Cela est aussi possible en utilisant un autre métal que "l'original", et on peut penser aux pièces en aluminium forgées qui peuvent offrir résistance et légèreté.

Propriétés mécaniques

Les pièces forgées présentent généralement une meilleure résistance à la traction, à la compression, à l'impact et à la fatigue en raison de leur structure plus homogène. Elles ont également une meilleure ductilité, ce qui veut dire qu'elles peuvent se déformer sans se rompre sous des charges élevées, ce qui les rend plus tolérantes aux contraintes soudaines.

La différence en terme de fabrication

Une pièce moulée consiste à faire fondre du métal et le déverser dans un moule, rien n'étant plus simple et "rapide". A l'inverse, l'élément forgé devra être sculpté (et même martelé ou écrasé) à partir d'un bloc de métal brut encore chaud ou froid, il y a donc deux grandes étapes : la fabrication du bloc brut dans la fonderie et la sculpture (ou l'emboutissement) de ce dernier dans un deuxième temps.

Attention, le bloc brut est aussi moulé mais dans une forme très brute (cylindre, "cube" ...) voire grossière de la pièce final (ce moulage n'est qu'une étape et non une fin en soit).

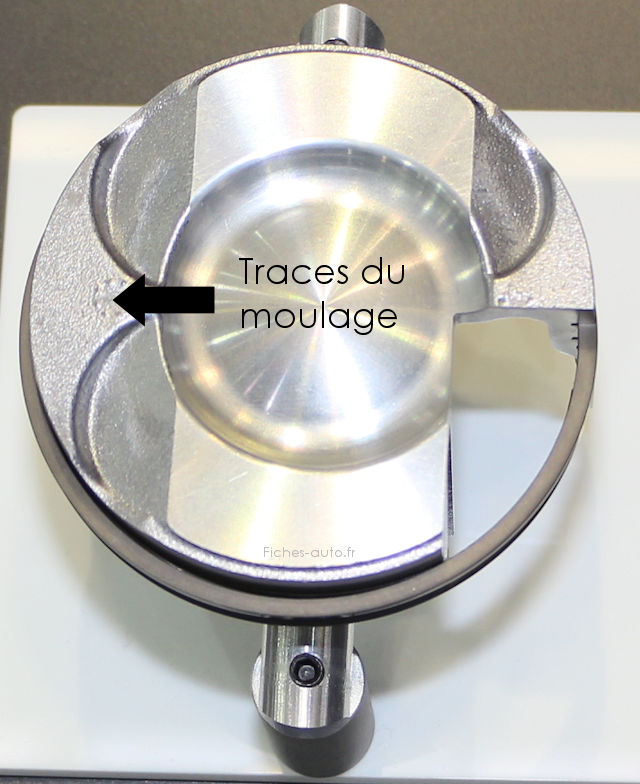

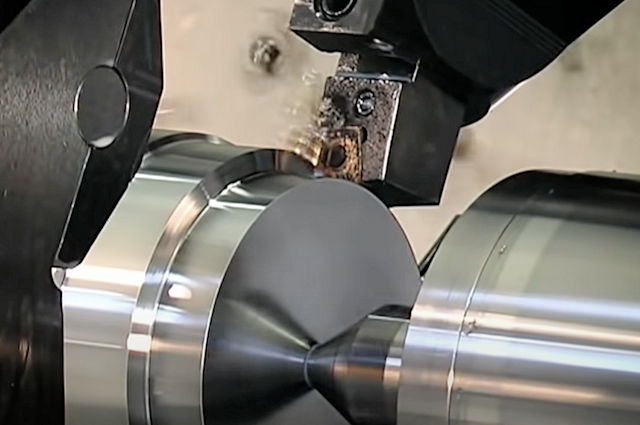

On est obligé de surfacer certaines parties après le moulage, sinon la forme serait trop grossière et manquerait de précision aux endroits clés.jpg)

Piston forgé, tout est parfaitement lisse même si cela dépendra de la manière de forger ... A chaud ou à froid, par martellement ou fraisage ...

On voit encore ici les irrégularités du moulage

Surcoût ?

Méthode de fabrication plus en détails

Le pilotage s'effectue par des machines automatisées pour obtenir une fabrication de grande précision. Le métal pourra être travaillé à chaud (martelage et découpage) comme à froid en étant taillé dans la masse par des sortes de fraiseuses.

Compaction du matériau

Le processus de forgeage implique la déformation plastique du matériau, ce qui permet d'augmenter sa densité et réduit les cavités et les vides internes. Cela rend la pièce forgée plus homogène et moins sujette aux petits défauts internes, ce qui augmente logiquement sa résistance globale.

Orientation des fibres

Le forgeage permet de contrôler l'orientation des fibres métalliques dans la pièce, en les alignant le long des lignes de contrainte souhaitées. Cela rend la pièce plus résistante dans les directions d'application des forces.

Contrôle de la forme

Le processus de forgeage permet également un meilleur contrôle de la forme finale de la pièce, ce qui réduit les besoins de finition et élimine les imperfections qui pourraient affaiblir la pièce. C'est toutefois un peu moins vrai avec le forgeage à chaud qui nécessite généralement quelques retouches à froid.

Pièces autos forgées : les plus courantes

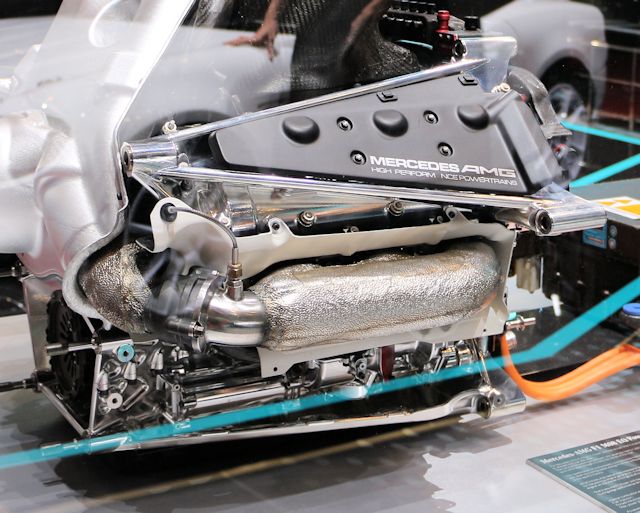

Dans l'industrie automobile,plusieurs pièces sont couramment forgées en raison des avantages qu'on vient de citer. Elles se destinent toutefois majoritairement aux pièces haute performance et pas vraiment aux voitures de série (sauf celles de prestige évidemment).

Voici quelques exemples :

- Pistons : étant aux première loges des contraintes, surtout sur les moteurs haute performance, on se doute que le piston est l'un des premiers clients à vouloir se faire forger ! On peut parfois en plus leur conférer une forme bombée qui améliorera le taux de compression

- Bielles : Les bielles relient les pistons aux vilebrequins et sont logiquement soumises à des charges importantes pendant le fonctionnement du moteur

- Vilebrequin : il fait suite aux bielles si on continue le chemin, le vilebrequin encaisse continuellement la force du moteur (alors que c'est de manière alternante sur bien d'autres éléments)

- Arbres à cames : ils subissent plus de contraintes que l'on ne l'imagine

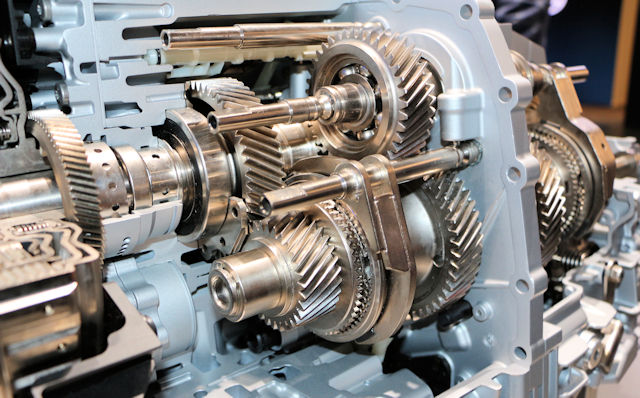

- Engrenages : Certains engrenages dans la boîte de vitesses ou d'autres éléments de la transmission sont forgés pour leur résistance et leur durabilité accrues (ils passent leur vie à transmettre du couple).

- Bras de suspension : Les bras de suspension supportent le poids de la voiture et absorbent les chocs de la route. Les bras de suspension forgés sont aussi parfois composés de matériaux plus légers

- Moyeux de roue : en particulier pour les voitures de course ou les véhicules tout-terrain, les moyeux peuvent être forgés pour gagner en légèreté et en solidité.

Ecrire un commentaire

Sondage au hasard :

Croyez-vous vraiment à un avenir tout électrique ?

© CopyRights Fiches-auto.fr 2025. Tous droits de reproductions réservés.

Nous contacter - Mentions légales

Fiches-auto.fr participe et est conforme à l'ensemble des Spécifications et Politiques du Transparency & Consent Framework de l'IAB Europe. Il utilise la Consent Management Platform n°92.

Vous pouvez modifier vos choix à tout moment en cliquant ici.